Localisation des hauts

fourneaux au XVIIIe siècle :

Selon la Statistique générale

du département du Mont Blanc du Préfet VERNEILH, 1807 :

...On comptait 14 hauts fourneaux

anciens ou nouveaux, à fonte ou à fer...

Dans l'arrondissement de Chambéry,

commune d'Arvillard, on trouve l'usine de l'ancienne Chartreuse de Saint

Hugon, située sur le ruisseau de Bens. Elle renferme un haut fourneau

et un martinet; on y fond, pendant six ou sept moistous les deux ans (...)

le minerai se tire d'Allevard, en Isère, et l'usine se trouve au

centre de belles forêts. (...) la disette du bois commence à

se faire sentir dans ce canton.

La belle fonderie de Saint-Hélène-des-Millières

est située sur la rive gauche de l'Isère, presque en face

de Grésy, d'où l'on y arrivoit par un pont de bois.

On trouve dans les Bauges,

les usines de Bellevaux, d'Aillons, du Châtelard, et celles de M.

Armenjon ; ce qui forme en tout trois fonderies et quelques martinets.

Le minérai, qui alimente ces usines, est extrait de la montagne

de St Georges d'Heurtières, à 40 km au moins, de distance.

Après que le minerai ait été descendu à dos

de mulets jusque près Aiguebelle, on le transporte sur des charriots,

en deça de la rivière d'Isère, dans des entrepots

où les voituriers des Beauges viennent le prendre.

Mais depuis la destruction

du pont de Grésy, il faut passer l'Isère dans un bac, ce

qui est quelquefois rendu impossible. Les établissements des

Beauges (...) produisent de la gueuse ; on l'y affine en fer crénelé,

qui est d'une excellente qualité pour la fabrication des clous,

très répandu dans ces montagnes. Les fontes n'ont guerre

lieu que tout les 3 ou 4 ans ; le temps intermédiaire est employé

à s'approvisionner de minerais. (...)

On trouve à Albine (Arbine)

un martinet très ancien, qui roule 7 à 8 mois par an. On

y a aussi établi en 1803, un haut-fourneau dans lequel on a encore

fondu que des crasses d'affineries. L'arrondissement de St Jean de Maurienne

renferme à son tour plusieurs usines. A Randans un haut-fourneau

qui fond 4 mois en 2 ans. L'usine d'Argentine est la plus ancienne du département

et la mieux située par sa proximité des mines de St Georges

d'Hurtières. On y fond tous les ans un fondage de 3 à 4 mois.

Epierre a un haut fourneau où l'on fond pendant 5 mois, deux années

sur trois. Toutes ces fonderies, excepté Saint Hugon, tirent leur

minerai des Hurtières.

On construit un haut fourneau

dans un des deux martinets de Saint Rémy. A Laprat on fond 4 mois

en deux ans, le minerai vient des monagnes voisines. L'usine des Fourneaux,

établie en l'An V, la derniere que l'on rencontre dans cette vallée,

est alimentée par une mine de fer découverte depuis peu dans

ce voisinage.

Selon source ADS, L 584-585,

Métallurgie - AN III à 1815 , Métallurgie - AN III

à 815, Usines, forges, martinets, fabriques d'outils aratoires,

divers :

- Arbine : AN XI, le

Sieur Louis Tellier y exploite trois grandes forges et un martinet

- Usine de Fourneaux

(établie au XVIIe siècle), au sieur Tournus en 1810 : un

haut fourneau produisant 6000 myriagrammes de fonte par an, 2 grosses forges

à convertir (affineries), la loupe, une petite

forge à martinet de taillanderie, un marteau à piler le "crassier"

(la

crasse de four encore riche de fer était mélangée

à une prochaine fusion)

- Usine

de Laprat, au Sieur Donnati (propriétaire d'un autre

martinet sur la commune de Saint André) : un haut fourneau produisant

800 myriagrammes de fonte convertie sur place, deux grandes forges à

convertir, quatre petites forges de taillanderie et de quincaillerie, deux

marteaux mus par l'eau pour la loupe, deux marteaux de taillanderie.

Les deux usines de Fourneaux

et de Laprat sont alimentées par les mines spatiques des montagnes

avoisinantes : Le Grand Filon, Bissorte, Filon Neuf, Le Freney fournissent

La Praz, tandis que Plan Rafin et Le Monio fournissent Fourneaux.

- Usine

d'Epierre, à la Commune d'Epierre : une grosse forge pour traiter

la fonte (affinerie), une petite forge pour la taillanderie, un haut

fourneau produisant 18600 myriagrammes de fonte/an dont une moitié

est convertie en fer, l'autre moitié en fonte qui était vendue

en Isère, une grosse forge pour traiter la fonte, une petite forge

de taillanderie et de quincaillerie, un marteau pour la loupe, un marteau

à piler les crassiers de fourneau

-Usine

d'Argentine, au Sieur Castagneri lequel

exploite aussi une mine de fer spatique à Saint-Georges d'Hurtières

: un haut fourneau produisant 20000 myriagrammes de fonte/an vendue

en Isère, un marteau pour la loupe, une grosse forge, quatre petites

forges et deux marteaux de taillanderie et de quincaillerie, un marteau

à piler les scories.

-Usine

de Randens, au Sieur Grange (qui a aussi des mines) : un haut fourneau

où l'on fait une coulée durant quatre mois tous les deux

ans. (le bois à charbon venant à manquer), la fonte est vendue

aux acièries de l'Isère : un fourneau "à manche" pour

le minerai de cuivre de Saint-Georges, un fourneau d'affinage, un

marteau pour piler les scories .

-Usine

de Saint-Hélène-des-Millières, au Sieur Portier

: un haut fourneau produisant 9 à 10000 myriagrammes de fonte/an

dont une grande partie est convertie sur place ou dans des "martinets"

des environs, une grosse forge pour traiter la fonte, une petite forge

de taillanderie, un marteau pour la loupe, un marteau de taillanderie,

un marteau pour piler les scories

-Usine

de Saint Hugon, aux Chartreux, sur le torrent Le Bréda et fondant

du minerai d'Allevard et des environs : un haut fourneau produisant 16

à 17000 myriagrammes de fonte/an, deux grosses forges à

convertir, trois petites forges de taillanderie, deux marteaux pour la

loupe, deux marteaux pour la quincaillerie, un marteau pour piler les scories.

-Usine

de Bellevaux, au Sieur Plattet : un haut fourneau produisant 5 à

6000 myriagrammes de fonte/an, deux grosses forges d'affinage, une

petite forge et martinet de taillanderie, un marteau pour la loupe, un

marteau pour piler les crasses de four. Production de fer pour les clouteries.

-Usine

d'Aillons, aux Chartreux des Aillons et Sieur Marquet : un haut fourneau

produisant 7 à 8000 myriagrammes de fonte/an, deux grosses

forges à convertir (converti en fer crénelé pour les

clouteries), deux ou trois grosses forges à convertir, deux

petites forges et deux marteaux de taillanderie, deux marteaux pour la

loupe (affinage), un pile scories.

-Usine

de Tamié, aux Moines de Tamié : un haut fourneau, une

grosse forge à convertir et son marteau, un pile scories.

Etat des fourneaux et forges

de la Compagnie dite "de Bonvillard" :

- Saint-Hélène-des-Millières

: fourneau à gueuse, forge pour gros fer, martinet à "clincaille"

- Albine (La Bathie)

: 2 feux de forge à la Wallone pour le gros fer, martinet pour la

clincaille

- Epierre : fourneau

à gueuse ( 1 coulée tous les 2 ans), martinet

- Laprat : fourneau

à gueuse, 2 feux de forge à la Wallone pour le gros fer

- Modane : martinet

- Le Bourget-en-Huile

: fourneau à gueuse, complexe minier de Presles.

"...Depuis 1646 la sidérurgie

de La Praz et Fourneaux, encouragée par les Comtes de Savoie, voir

sa production augmenter régulièrement chaque année.

(3 hauts fourneaux et 2 martinets à La Praz en 1789). Puis sous

l'occupation française de 1792 à 1815 les fonderies vont

prendre un nouvel élan pour fournir l'armement de la France révolutionnaire.

Mais à partir de 1816

commence un inexorable déclin, avec le Premier Empire c'est le début

de l'industrialisation de la Lorraine qui va porter des coups fatals à

la sidérurgie savoyarde. Le fer de Savoie, trop cher à cause

de la situation en altitude des mines et aussi de la consommation importante

de bois et de hauts fourneaux bergamasques au mediocre rendement, mènera

une lutte à mort contre le fer d'importation moins cher

En 1828, La Praz modifie ses

hauts fourneaux, d'interieur carré (bergamasque) à interieur

circulaire, car les hauts fourneaux bergamasque consomment beaucoup trop

de bois (charbon de bois). En 1840 on passe à la méthode

champenoise pour l'affinage (four à puddler à la houille)

En 1858 les hauts fourneaux

de La Praz et Fourneaux étaient en liquidation judiciaire..."

(selon Magnin, La Sidérurgie

à La Praz et Fourneaux, SHAM, 1955)

....

Il y eut bien d'autres fourneaux,

plus ou moins célèbres, en bien d'autres endroits, comme

le haut-fourneau de Saint-Hugon, ou encore au lieu-dit Fusine à

Orelle, à Saint-Pierre d'Albigny, au lieu-dit Le Martinet à

Chapareillan, ou encore un autre lieu-dit Le Martinet près de Saint

Rémy, et encore au XIXe en Tarentaise au Villard de Beaufort se

trouvaient des feux d'affinerie bergamasque et trois martinets, etc.

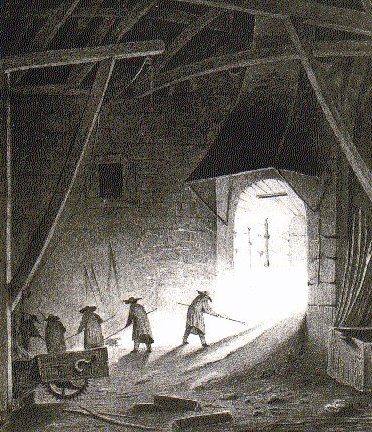

| Des

moteurs à eau - les roues - font mouvoir sans relâche

les artifices

- Dans les mines : pompes à pistons, soufflets et machines soufflantes

d'aérage, treuils d'extraction, boccards,

patouillets...

- Dans les usines métallurgiques : soufflets, trompes, marteaux

des affineries,

martinets, cylindres des fenderies,

etc. |

L'exploitation

des mines des Hurtières et des derniers hauts fourneaux durera

jusqu'en 1890 pour finalement cesser définitivement en 1930.

Ainsi,

du moyen âge jusqu'aux années trente, la Savoie avait sur

son territoire

la chaîne

complète de la sidérurgie : de la mine au produits ouvrés.

Les

mines fermées et leurs hauts fourneaux définitivement éteints,

d'autres filières virent le jour vers 1900 avec les aciéries

électriques, installées au pied des chutes d'eau de la "Houille

Blanche". On y fabrique aujourd'hui des aciers spéciaux réputés

avec des procédés inégalés, les matières

premières venant cette fois de l'extérieur.

(voir

l'Histoire en Savoie, dernier numéro)

| Fait

surprenant, les techniques ancestrales sont parfois encore en usage de

nos jours en Afrique, où l'on fond des ferrailles par ce vieux procédé.

|

Bas fourneau dogon

:

l'extraction de

la loupe

|

|